Применение ультразвуковых датчиков CSB18 для контроля диаметра рулонов

- доля

- Издатели

- Zoe

- Время выпуска

- 2024/9/13

Резюме

Датчик-щуп DADISICK CSB18 обеспечивает выдающиеся характеристики, обеспечивая интеллектуальное управление и автоматизацию обработки материалов широкого диапазона диаметров.

Применение ультразвуковых датчиков CSB18 для контроля диаметра рулонов

В современных автоматизированных производственных линиях точный контроль диаметров валков является не только критическим фактором для обеспечения непрерывного производства, но и необходимым условием для поддержания высокого качества продукции. Это решение использует новейшие ультразвуковые датчики серии CSB18 от DADISICK, которые благодаря передовым эксплуатационным характеристикам и интеллектуальным системам управления могут непрерывно и точно контролировать диаметр различных материалов (включая прозрачные, глянцевые, цветные, черные или металлизированные материалы), автоматизируя при этом процесс замены валков. Это значительно повышает эффективность производства и снижает затраты.

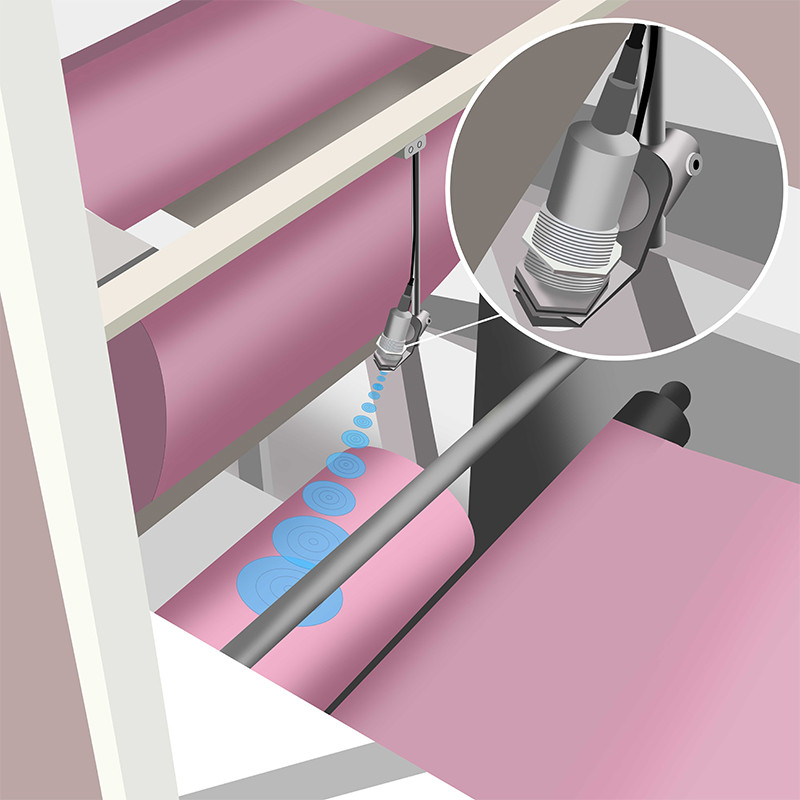

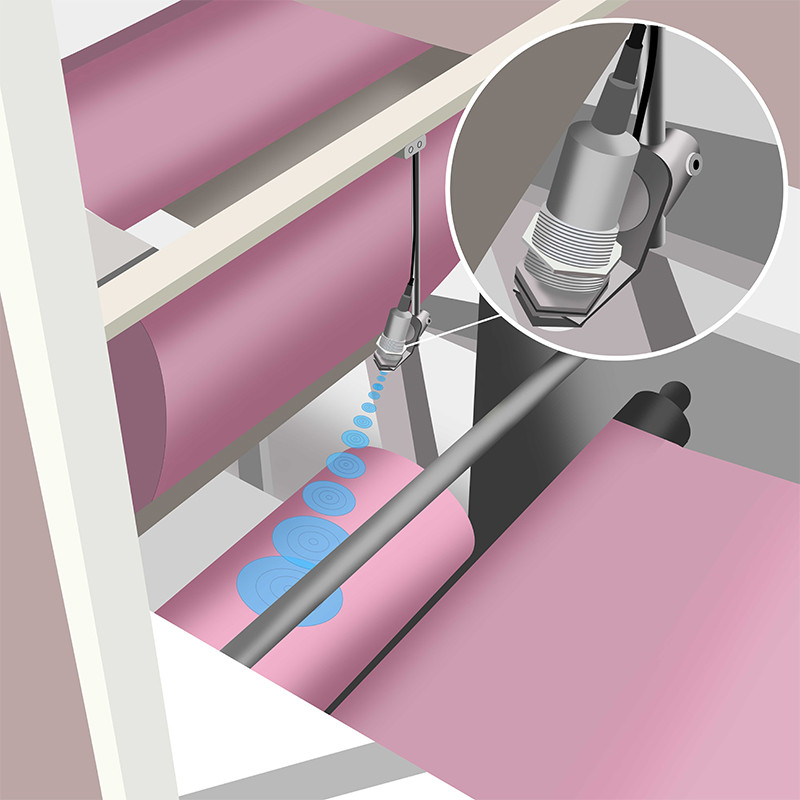

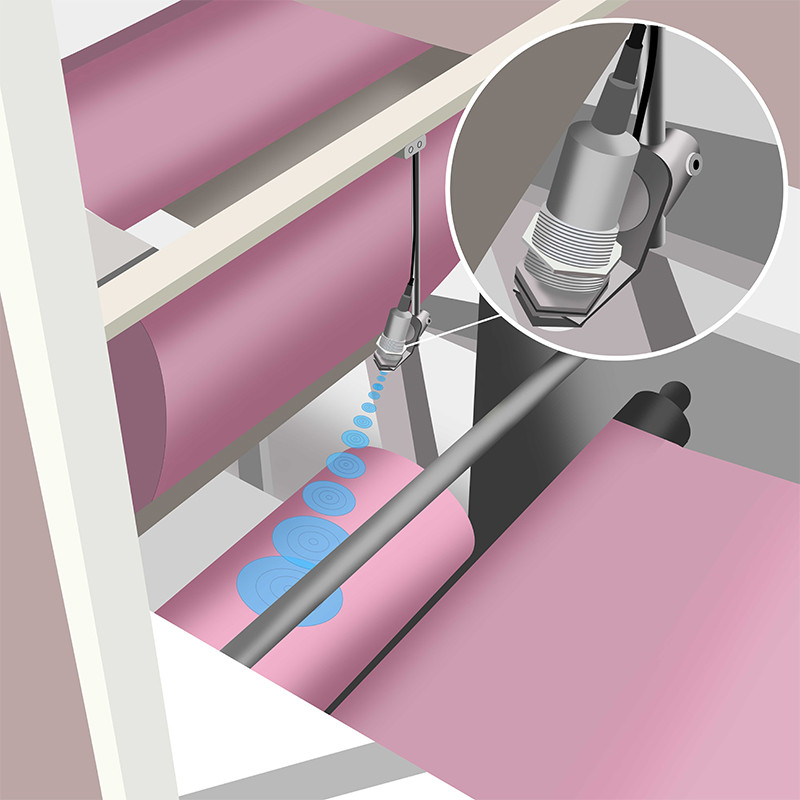

В практических приложениях, как показано на рисунке ниже, ультразвуковой датчик CSB18 измеряет диаметр рулона в режиме реального времени с помощью бесконтактной технологии. Синие волновые линии на рисунке показывают, как ультразвуковой датчик излучает звуковые волны и получает отраженные сигналы для точного измерения диаметра рулона. Этот метод позволяет избежать таких проблем, как износ или загрязнение, связанных с традиционным контактным измерением, обеспечивая высоконадежное решение для контроля диаметра рулона для автоматизированных производственных линий.

Основные компоненты и технические характеристики

Бесконтактное измерение: используя ультразвуковую технологию, датчик производит измерения без прямого контакта с поверхностью валков, предотвращая ошибки измерения, вызванные износом или загрязнением.

Широкая адаптивность: датчик серии CSB18 может проникать сквозь прозрачные, цветные и металлизированные материалы и продолжает стабильно работать даже в экстремальных условиях, что делает его пригодным для таких отраслей, как упаковка, полиграфия и т. д.

Непрерывный аналоговый выход: обеспечивает точные сигналы тока или напряжения, которые отражают изменения диаметра рулона в режиме реального времени, позволяя контроллерам машины поддерживать точное управление.

Высокая надежность: усовершенствованные алгоритмы обработки сигнала эффективно подавляют помехи окружающей среды, обеспечивая точность и стабильность данных измерений.

Модели | CSB18-300 | CSB18-500 | CSB18-1000 |

Диапазон обнаружения | 30-300 мм | 50-500 мм | 60-1000 мм |

Слепая зона | 0-30 мм | 0-50 мм | 0-60 мм |

Разрешение | 0,1 мм | 0,15 мм | 0,17 мм |

Время отклика | 22 мс | 32 мс | 52 мс |

Гистерезис переключения | 2 мм | 2 мм | 2 мм |

Частота переключения | 45 Гц | 31 Гц | 19 Гц |

Повторяемость: ±0,15% от полной шкалы | |||

Абсолютная точность: ±1 % (встроенная компенсация температурного дрейфа) | |||

Тип ввода: С функцией синхронизации и обучения | |||

Тип выхода: выход переключателя; выход IO-Link; аналоговый выход; цифровой выход RS485 | |||

Материал: Медно-никелевое покрытие, пластиковые фитинги, эпоксидная смола, наполненная стеклом | |||

Тип подключения: 5-контактный разъем M12 | |||

Класс защиты: IP67 | |||

Температура окружающей среды: -25°C~+70°C (248~343K) | |||

Интеллектуальная система управления

Сбор и обработка данных: система включает в себя эффективный модуль сбора данных, который обрабатывает сигналы датчиков в режиме реального времени, отображая данные о диаметре рулона в упрощенном числовом формате для удобства мониторинга.

Механизмы оповещения и сигнализации: Система запрограммирована на верхний и нижний пороги диаметра. Когда диаметр катушки падает ниже заданного значения, она активирует предупреждающий сигнал. Если он продолжает уменьшаться до критического уровня, система выдает аварийный сигнал и инициирует процесс замены катушки.

Автоматизированное управление: благодаря взаимодействию с роботизированными манипуляторами или автоматическими системами подачи система обеспечивает автоматическую замену рулонов, сводя к минимуму ручное вмешательство и повышая эффективность производства.

Удаленный мониторинг и диагностика: система оснащена возможностями удаленного доступа, что позволяет руководству отслеживать состояние производства в режиме реального времени, выполнять диагностику и вносить коррективы удаленно.

Этапы реализации:

1️⃣ Анализ требований: определите конкретные требования к производственной линии, включая тип катушки, диапазон диаметров и частоту замены.

2️⃣ Проектирование и выбор системы: выберите подходящие датчики и системы управления на основе требований и спроектируйте архитектуру системы.

3️⃣ Установка и ввод в эксплуатацию: установка и ввод в эксплуатацию датчиков на производственной линии, обеспечение точности измерений и стабильности системы.

4️⃣ Системная интеграция и тестирование: бесшовная интеграция модуля мониторинга датчиков с системой управления производственной линией и проведение комплексных испытаний, чтобы убедиться, что все функциональные модули работают эффективно вместе.

5️⃣ Обучение и обслуживание: обучите операторов работе и обслуживанию системы, а также разработайте план регулярного обслуживания для обеспечения долгосрочной стабильности системы.

Преимущества системы

✅ Повышение эффективности производства: автоматизированный механизм мониторинга и замены катушек сокращает время простоя, обеспечивая непрерывное производство.

✅ Сокращение затрат: сводя к минимуму чрезмерное использование катушек или преждевременную замену, система помогает сократить отходы и снизить затраты на рабочую силу и техническое обслуживание.

✅ Улучшенное качество продукции: система гарантирует, что катушки используются в оптимальных условиях, предотвращая производственные дефекты, вызванные недостаточным диаметром.

✅ Повышенная гибкость: совместим с различными материалами и размерами катушек, отвечает разнообразным производственным требованиям.

✅ Простая интеграция и обслуживание: Благодаря модульной конструкции система может быть легко интегрирована в существующие производственные линии. Кроме того, она предлагает удобные интерфейсы обслуживания и подробные руководства по эксплуатации для уменьшения сложности обслуживания.

Связанные ультразвуковые датчики

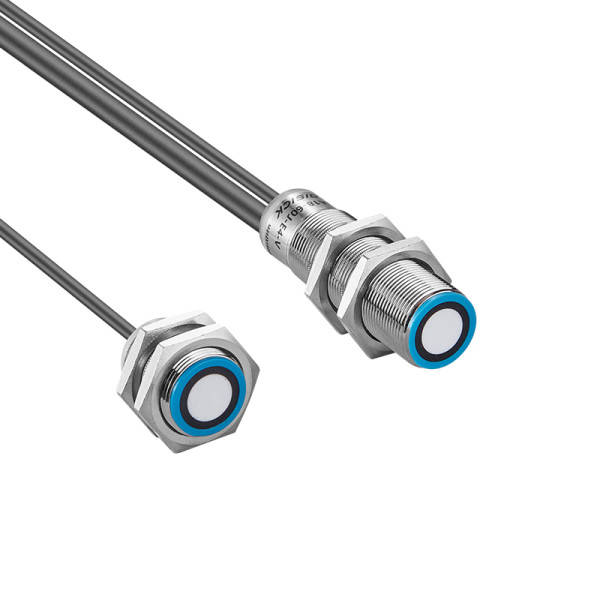

Диапазон обнаружения: 20-120 мм Диапазон обнаружения: 20-200 мм Материал: медно-никелевое покрытие Тип подключения: 4-контактный разъем M12

Диапазон обнаружения: 30-300 мм, 50-500 мм, 60-1000 мм Материал: медно-никелевое покрытие, пластиковые фитинги Тип подключения: 5-контактный разъем M12

Диапазон обнаружения: 100-2000 мм, 200-4000 мм, 350-6000 мм Материал: медно-никелевое покрытие, пластиковые фитинги Тип подключения: 5-контактный разъем M12

Расстояние между излучателем и приемником: 20-40 мм, 20-60 мм, 20-100 мм Материал: никелированная медь, пластиковые фитинги Тип подключения: 2 м, кабель PVP, 0,14 мм²