Решения для контроля себестоимости производства литий-ионных аккумуляторов: лазерные датчики смещения для измерения толщины электродов

- доля

- Издатели

- Zoe

- Время выпуска

- 2024/9/29

Резюме

В данной статье рассказывается о влиянии количества слоев электродов на производительность литиевых батарей, а также предлагается метод использования лазерного датчика для измерения толщины электрода.

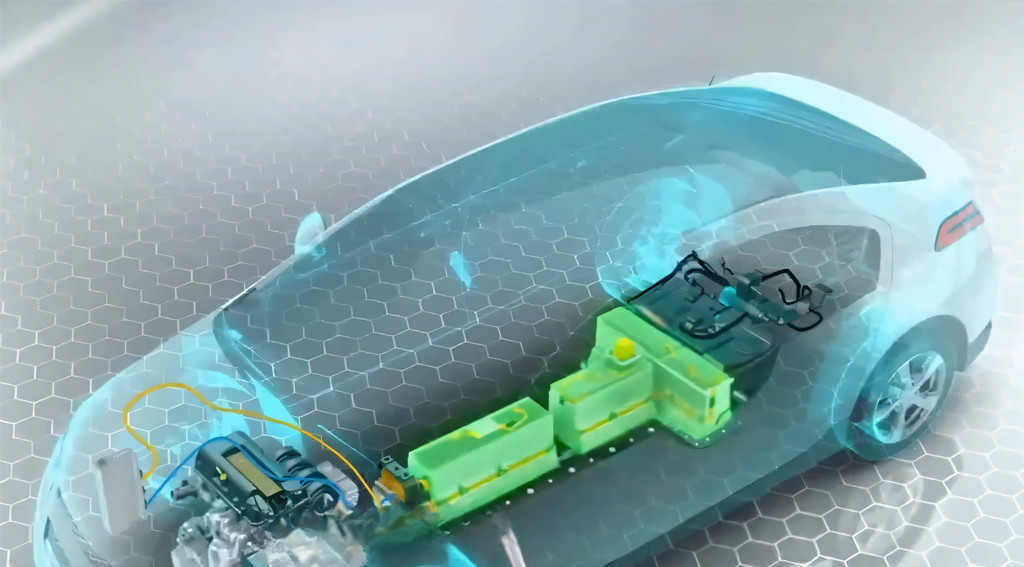

Поскольку акцент на возобновляемой энергии и спрос на нее продолжают расти, литий-ионные аккумуляторы стали основной технологией для таких приложений, как электромобили, мобильные устройства и системы хранения энергии. Однако на производительность и эффективность литий-ионных аккумуляторов влияют различные факторы, среди которых важное значение имеет количество слоев электродов.

Влияние количества слоев электродов на производительность литий-ионного аккумулятора

Электроды являются ключевыми компонентами литий-ионных аккумуляторов, отвечающими за хранение и высвобождение заряда. В литий-ионных аккумуляторах количество слоев электродов указывает на слои между положительными и отрицательными электродами. Как правило, большее количество слоев электродов приводит к увеличению емкости аккумулятора и более длительному времени обслуживания, а также к более высокому напряжению и мощности. Однако на практике увеличение количества слоев не всегда представляет собой лучшую стратегию для улучшения производительности аккумулятора.

Хотя большее количество слоев может повысить емкость аккумулятора и плотность энергии, оно также увеличивает внутреннее сопротивление, влияя на скорость зарядки и разрядки, что приводит к более высоким температурам и сокращению срока службы аккумулятора, одновременно увеличивая затраты. Поэтому выбор подходящего количества слоев электродов и реализация разумной конструкции аккумулятора имеют решающее значение.

Благодаря проектированию и оптимизации слоев электродов можно максимизировать производительность литий-ионных аккумуляторов, достигая целей низкой стоимости, длительного срока службы и высокой эффективности. Это особенно важно для приложений, требующих высокой плотности энергии, таких как мобильные устройства и электромобили, где точный контроль конструкции электродов и слоев имеет первостепенное значение.

Подводя итог, можно сказать, что количество слоев электродов является одним из критических факторов, влияющих на производительность литий-ионных аккумуляторов. Разработчикам аккумуляторов необходимо учитывать множество компромиссов, чтобы выбрать наиболее подходящее количество слоев и дополнительно оптимизировать производительность аккумулятора. Это представляет собой проблему, которую необходимо решать при разработке и продвижении применения аккумуляторных технологий.

Обзор процесса производства литиевых батарей

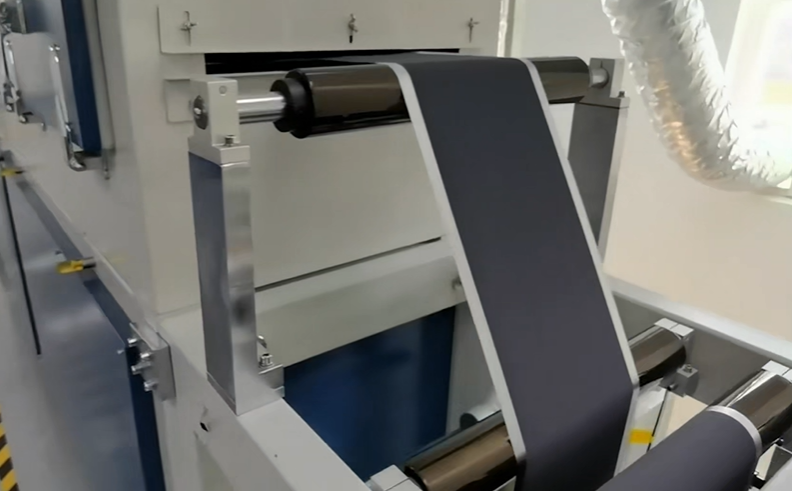

После того, как сырье для литиевых батарей прошло проверку, оно поступает в процесс нанесения покрытия. Однородность и расстояние до кромок нанесения суспензии подвергаются строгому тестированию. После высыхания подложка из алюминиевой фольги для положительного электрода покрывается с обеих сторон, а затем поступает на стадию «сборки ячейки», где подложка с литий-полимерным покрытием разрезается на небольшие кусочки в соответствии с размером батареи. Эти небольшие кусочки, состоящие из положительного и отрицательного электродов, оборачиваются вместе изоляционными материалами, а после сварки язычков и завершения алюминиево-пластиковой упаковки они проходят рентгеновский контроль для обеспечения качества. Если происходит какое-либо ненормальное расслоение, батарея может испытывать вздутие или короткое замыкание при последующем использовании. Наконец, после высокотемпературной сушки для удаления влаги впрыскивается электролит, и внутренняя сухость батареи определяет ее качество, что приводит к завершению готовой ячейки батареи.

Более подробное описание процесса производства литиевых аккумуляторов включает: подготовку материала, нанесение покрытия, прокатку, резку, укладку, приваривание выводов, упаковку, сушку, впрыскивание жидкости, формование и сортировку.

Лазерные датчики смещения для измерения толщины электродов в литиевых батареях

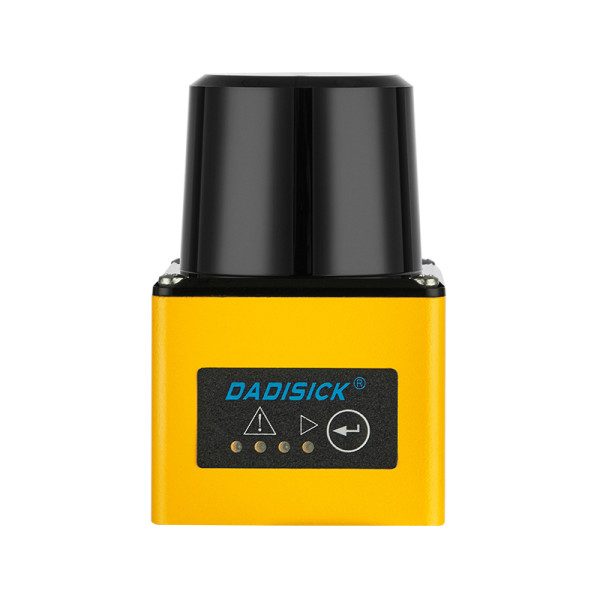

Толщина покрытия электродов напрямую связана с эффективностью генерации энергии аккумулятором и эффективным контролем затрат. Ниже мы объясним, как лазерные датчики смещения DADISICK могут измерять толщину электродов аккумулятора.

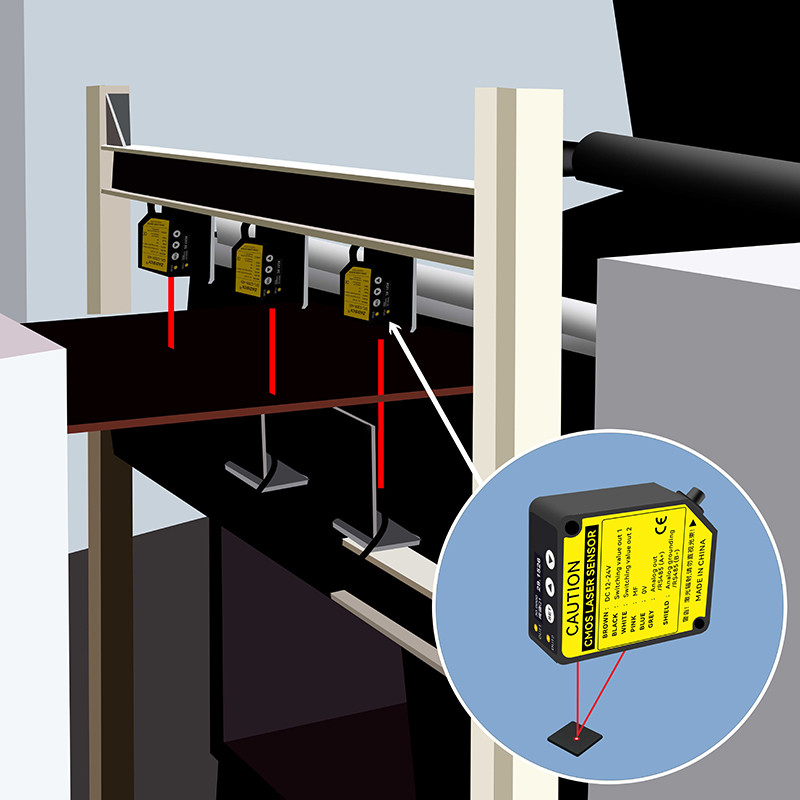

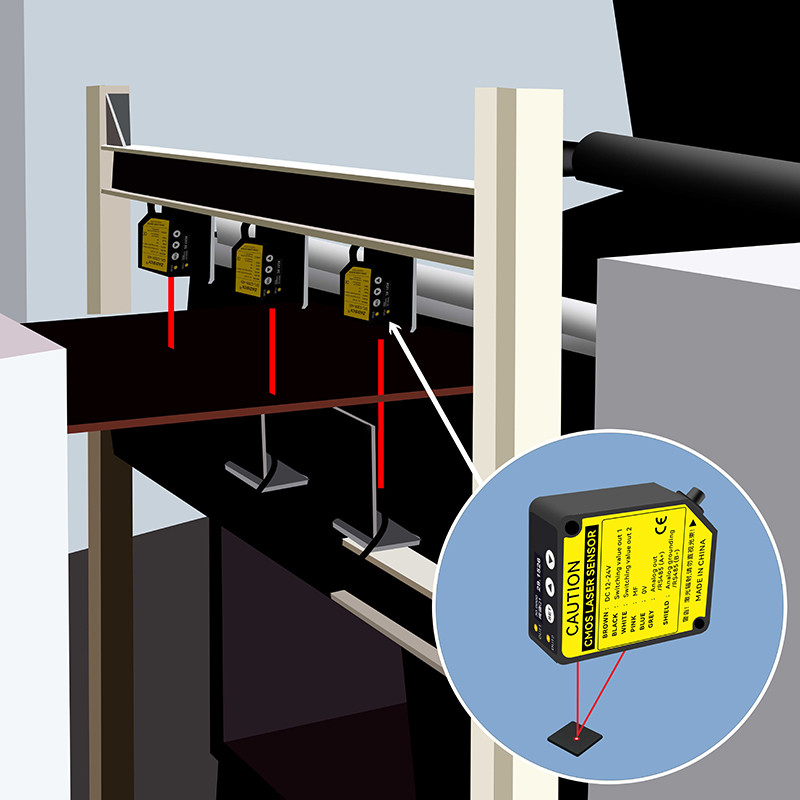

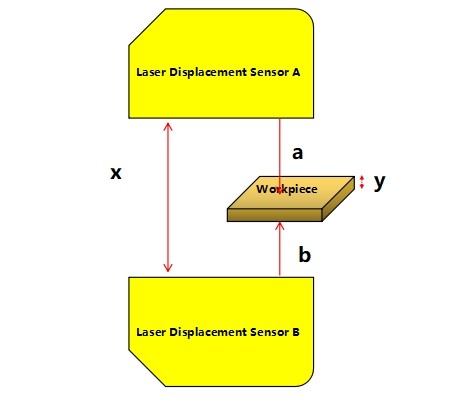

Лазерные датчики смещения — это обычно используемые бесконтактные измерительные приборы, которые точно измеряют расстояние между объектом и датчиком, испуская лазерный луч и анализируя разницу во времени или фазе отраженного света. При измерении толщины заготовки обычно используются методы триангуляции. (Нажмите, чтобы узнать больше о методах лазерного измерения.)

Формула для расчета толщины заготовки: y = x − a − b

Где:

х фиксированное расстояние между двумя лазерными датчиками перемещения;

а — расстояние от датчика А до поверхности электрода;

б — расстояние от датчика B до поверхности электрода;

у толщина электрода батареи.

После установки двух лазерных датчиков смещения фиксированное расстояние х устанавливается, и заготовка помещается в диапазон измерения двух датчиков. Датчики A и B измеряют свои расстояния а и б к поверхности заготовки соответственно. Используя формулу у = х − а − б, толщина заготовки у можно рассчитать. Стоит отметить, что незначительное горизонтальное смещение заготовки не влияет на толщину у.

Кроме того, поскольку лазерные датчики смещения обычно не выводят прямые значения расстояния, а аналоговые сигналы, пропорциональные расстоянию, для считывания выходных сигналов с датчиков необходим ПЛК (программируемый логический контроллер). С помощью соответствующей калибровки и расчетов сигналы преобразуются в фактические значения расстояния, что позволяет измерять толщину.

Преимущества использования лазерных датчиков смещения для измерения толщины электродов в литиевых батареях

✅ Бесконтактное измерение: Не наносит физического ущерба объекту измерения.

✅ Высокая точность: Точность измерения может достигать уровня микрона. Например, повторяемость лазерных датчиков смещения серии GFL-Z компании DADISICK может достигать 10 микрон, а разрешение серии GFL-G может достигать 2 микрон.

✅ Быстрое измерение: Высокая скорость измерения, отвечающая требованиям эффективного производства.

Рекомендуемые лазерные датчики смещения

| Расстояние обнаружения | Разрешение | Линейность | Выход |

| 30 мм (±4) | 2 мкм | ±0,1%полной шкалы (полная шкала=8 мм) | НПН / ПНП Аналоговый RS485 |

| 50 мм (±10) | 5 мкм | ±0,1%f.5. (fs=20 мм) | |

| 85 мм (±20) | 10 мкм | ±0,1%f.8.(fs=40 мм) | |

120 мм (±60) | 30 мкм | ±0,1%полной шкалы (полная шкала = 120 мм) | |

250 мм (±150) | 75 мкм | ±0,3%полной шкалы (полная шкала = 300 нм) | |

| Расстояние обнаружения | Повторяемость | Линейность | Выход |

| 30 мм (±5) | 10 мкм | ±0,1% полной шкалы | Аналоговый / RS485 |

| 50 мм (±15) | 30 мкм | NPN / Аналоговый / RS485 | |

| 100 мм (±35) | 70 мкм | ||

200 мм (±80) | 200 мкм | ±0,2% полной шкалы | |

400 мм (±200) | 400 мкм / 800 мкм | ||

Сопутствующие фотоэлектрические датчики

Частота измерения: 1 Гц-40 Гц Интерфейс связи: RS232/RS485 (переключаемый) Расстояние измерения: 0,2-100 м Разрешение измерения: 1 мм

Метод вывода: NPN/PNP+аналоговый+RS485 Разрешение: 1 мм Тип лазера: красный полупроводниковый лазер Лазер класса II 655+10 нм<1 м Время реакции: 50-200 мс

Расстояние 5 м. Метод, использующий лазерный луч для измерения расстояния и создания подробных карт объектов и окружающей среды.

Расстояние между лучами: 40 мм<br> Количество оптических осей: 72<br> Высота защиты: 2840 мм<br> Выходы датчика лазерной завесы (OSSD)2 PNP